Conxunto de rolos de oruga CAT 1787293,1524182,1231379 E345 | Fabricante e provedor de compoñentes de chasis para escavadoras de alta resistencia | HELI (CQCTRACK)

Como fabricante líder,HELI (CQCTRACK)subministra pezas de tren de rodaxe de escavadoras sobre orugas CAT de primeira calidade. Descubra as nosas pezas duradeiras e de deseño de precisiónGATO1787293, 1524182, 1231379e conxuntos de rodillos de oruga E345, construídos para superar as especificacións OEM para aplicacións de servizo extremo.

O papel fundamental dos conxuntos de rolos de oruga no rendemento das escavadoras

O chasis é o sistema fundamental do chasis de calquera escavadora de orugas, que soporta inmensas cargas estáticas e dinámicas, garantindo ao mesmo tempo a mobilidade en terreos desafiantes. No corazón deste sistema atópanse os conxuntos de rodillos de oruga, compoñentes fundamentais para soportar o peso da máquina, guiar a cadea da oruga e absorber impactos severos. Os fallos nestes compoñentes provocan un desgaste acelerado das pezas adxacentes, un maior consumo de combustible e un custoso tempo de inactividade non planificado. HELI (CQCTRACK), como fabricante e provedor especializado, deseña e produce conxuntos de rodillos de oruga que son substitutos directos dos compoñentes Caterpillar®, incluídos os números de peza 1787293, 1524182, 1231379 e para modelos como o E345. O noso compromiso é ofrecer non só equivalencia, senón tamén unha durabilidade e un rendemento superiores en condicións de traballo pesadas e extremas.

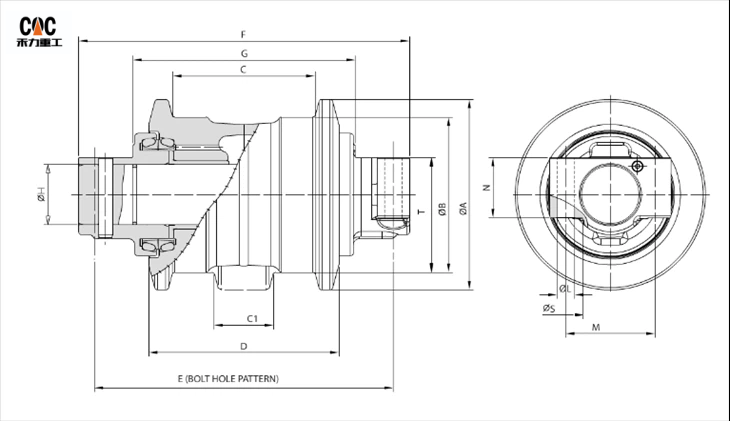

Especificacións técnicas e filosofía de deseño de enxeñaría

Os nosos conxuntos de rodillos de oruga están deseñados mediante enxeñaría inversa e fabricados con precisión para igualar ou superar as especificacións dimensionais, mecánicas e de rendemento orixinais. O deseño incorpora unha comprensión holística da distribución da carga, a ciencia dos materiais e a tecnoloxía de selado.

- Ciencia dos materiais: Utilizamos aceiro de aliaxe forxado de alta calidade (por exemplo, SCr440, SAE 8620) para rolos e eixes, sometidos a unha rigorosa análise espectrométrica. Isto garante perfís óptimos de resistencia á tracción, límite elástico e dureza para resistir a deformación, a abrasión e a fatiga por contacto de rodadura.

- Proceso de tratamento térmico: Os compoñentes sométense a procesos controlados de cementación ou endurecemento por indución. Isto crea unha superficie exterior profundamente endurecida (normalmente 58-62 HRC) para unha resistencia ao desgaste excepcional, ao tempo que mantén un núcleo dúctil e resistente para soportar cargas de alto impacto sen fallos catastróficos.

- Mecanizado de precisión e tolerancia: Os centros de mecanizado e rectificado CNC avanzados garanten tolerancias a nivel de micras nos diámetros de orificios, as superficies dos cojines e as dimensións das bridas. Esta precisión garante unha concentricidade perfecta, minimiza a vibración e promove unha integración sen fisuras coa articulación da oruga e o casquillo, prolongando a vida útil xeral do chasis.

- Integridade do sistema de selado: O avance máis importante reside no noso sistema de selado multibarreira. Empregamos unha combinación de:

- Selos principais de goma nitroxenada (NBR) ou nitrilo hidroxenado (HNBR): para unha resistencia superior á abrasión, ao ozono e ás temperaturas extremas.

- Selos flotantes antifricción (deseño Duo-Cone ou Multi-Lip): estes selos metálicos rectificados con precisión manteñen unha película lubricante consistente, excluíndo eficazmente contaminantes como lama, area e lodos.

- Cavidade de graxa optimizada: deseñada para manter un volume e unha presión de lubricante axeitados, reducindo a fricción interna e a xeración de calor.

Proceso de fabricación e protocolo de garantía de calidade

A fabricación de HELI está integrada verticalmente, o que permite un control estrito de cada fase da produción, desde a adquisición de materia prima ata a montaxe final.

- Forxa e conformado inicial: a forxa en matrices de alta precisión mellora o fluxo de gran e elimina os defectos internos, proporcionando unha estrutura metalúrxica máis forte que as alternativas fundidas.

- Mecanizado: O torneado, fresado e perforación CNC multietapa crean a xeometría precisa. As superficies de selado críticas son rectificadas cun Ra ≤ 0,8 µm semellante a un espello.

- Tratamento térmico: Os fornos de atmosfera controlada por ordenador garanten unha profundidade e dureza uniformes da carcasa. A continuación realízase o revenido para aliviar as tensións e conseguir a tenacidade desexada do núcleo.

- Montaxe e lubricación dos selos: Os selos móntanse nun ambiente de sala limpa. Os rolos énchense cunha graxa de extrema presión (EP) de complexo de litio de alto rendemento mediante sistemas de purga automatizados para eliminar as bolsas de aire.

- Probas exhaustivas: cada lote sométese a:

- Metroloxía dimensional: verificación por CMM (máquina de medición por coordenadas).

- Ensaios de dureza: ensaios Rockwell e Brinell en varios puntos.

- Proba de par de rotación: garante unha rotación suave sen arrastre excesivo nin folgura.

- Proba de fugas do selo: Probas de inmersión e presión diferencial para confirmar a integridade do selo.

- Simulación de carga dinámica (mostraxe): Condicións de campo simuladas para validar a vida útil baixo carga.

Durabilidade e compatibilidade específicas da aplicación

Os nosos conxuntos de rodillos de oruga están deseñados para unha ampla gama de aplicacións severas:

- Minería e extracción de canteiras: Resisten o impacto constante de grandes rochas e po abrasivo.

- Construción pesada: Resistente a terreos lamacentos, húmidos e irregulares.

- Demolición: Capaz de soportar cargas de impacto procedentes de cascallos e terreos inestables.

- Silvicultura: Protexido contra a penetración de material leñoso e ambientes con alta humidade.

Compatibilidade: As nosas pezas están deseñadas como substitucións directas e aparafusables para os modelos de escavadoras Caterpillar® correspondentes. Por exemplo, o conxunto de rodillos específico para a E345 está deseñado para coincidir coas capacidades de carga e as especificacións de montaxe exactas desa máquina.

Por que?HELI (CQCTRACK)é o seu socio de subministración estratéxico

- Enxeñaría de nivel OEM: equipo de I+D dedicado centrado nos compoñentes do chasis, utilizando FEA (análise de elementos finitos) para a optimización do deseño.

- Control total do proceso: dende a fábrica de aceiro ata o produto acabado, garantindo a trazabilidade e unha calidade consistente.

- Cadea de subministración áxil: capacidade para producir grandes volumes con MOQ flexibles, respaldada por unha loxística robusta para a entrega global.

- Soporte técnico: Ofrece guías detalladas de referencia cruzada, manuais de instalación e análises de pezas de desgaste para apoiar a planificación do mantemento.

- Rentabilidade: Ofrece un custo total de propiedade (TCO) superior a través de intervalos de servizo máis longos e danos secundarios reducidos, en comparación coas pezas de reposto xenéricas.

Conclusión: Invista na lonxevidade do chasis con HELI Precision

Escoller o conxunto de rodillos de oruga correcto é un factor decisivo para maximizar o tempo de funcionamento e a rendibilidade da escavadora. HELI (CQCTRACK) ofrece unha solución tecnoloxicamente avanzada, fiable e rendible para CAT 1787293, 1524182, 1231379, E345 e outros compoñentes críticos do chasis. Convidamos a distribuidores, empresas de alugueiro e operadores de minas a asociarse connosco para unha solución de cadea de subministración baseada na excelencia da enxeñaría e no rendemento probado.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||