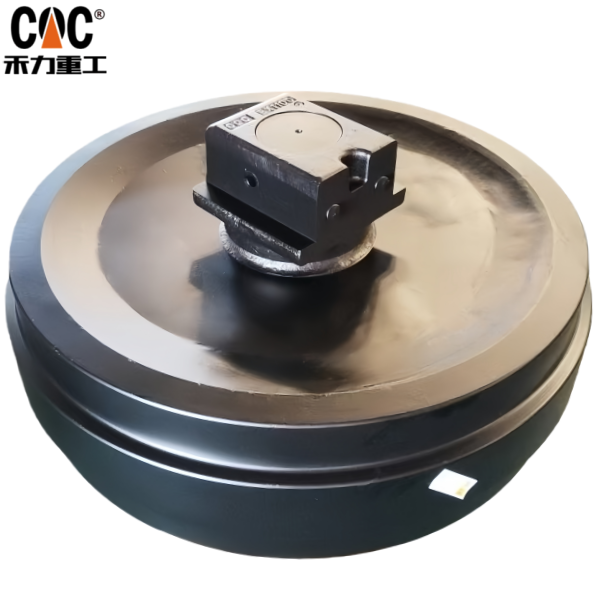

Roda guía de orugas HITACHI 2044037 9101204 4390412 EX1100 AS/Conxunto de roda guía de orugas fabricado por HELI-CQC TRACK/Fabricante e provedor de compoñentes de chasis de escavadoras de alta resistencia

Ficha técnica: Conxunto de roda guía e rodillo tensor HITACHI EX1100 (N/P 2044037 / 9101204) – Fabricado por HELI-CQC TRACK

MetadescriciónRoda guía e conxunto tensor HITACHI EX1100 de calidade OEM (n.º de peza 2044037/9101204).HELI-CQCfabrica compoñentes de chasis de escavadoras de alta resistencia con tecnoloxía avanzada de forxado, tratamento térmico e selado para unha máxima durabilidade.

1. Identificación de compoñentes e sinopse funcional

Números de peza OEM: 2044037, 9101204

AplicaciónEscavadoras de orugas Hitachi serie EX1100.

Nomes dos compoñentes:

- Roda guía da oruga: Tamén coñecida como rodillo inferior ou rodillo inferior.

- Conxunto da roda tensora da oruga: tamén coñecido como roda tensora dianteira.

Fabricante e provedor:PISTA DE HELI-CQC, un fabricante especializado de sistemas de chasis para escavadoras de gran tonelaxe.

Estes dous compoñentes son elementos críticos do chasis da escavadora, que traballan en conxunto coa cadea da oruga, a roda dentada e os rolos portadores para formar un circuíto de orugas continuo.

- Roda guía da cadea (IDLER):

- Función principal: Soporta o peso da máquina e guía a sección inferior da cadea de orugas.

- Distribución da carga: Leva a carga estrutural principal, distribuíndoa uniformemente ao longo do tramo inferior da vía para garantir a estabilidade do terreo e evitar o afundimento excesivo.

- Guía da oruga: As súas dobres bridas manteñen a aliñación lateral da cadea da oruga, evitando o descarrilamento durante as manobras de desprazamento e dirección.

- Conxunto da roda tensora da cadea (roda tensora dianteira):

- Función principal: Guía a cadea da oruga na parte dianteira do chasis e proporciona axuste da tensión.

- Definición do contorno da pista: Dirixe a cadea da pista cara ao chan, creando a característica forma de "D" do bucle da pista.

- Absorción de impactos: A miúdo incorpora un amortecedor de resortes ou hidráulico para absorber as cargas de impacto dos obstáculos.

- Axuste da tensión: A roda tensora está montada sobre un mecanismo tensor (de parafuso ou hidráulico), o que permite un axuste preciso da tensión da cadea de orugas, o que é crucial para un rendemento e unha vida útil óptimos.

2. Especificacións técnicas detalladas e deseño de enxeñaría

HELI-CQCfabrica estes compoñentes para cumprir as rigorosas esixencias da escavadora EX1100 da clase de 100 toneladas, empregando enxeñaría avanzada e ciencia dos materiais.

A. Ciencia dos materiais e forxa:

- Material do núcleo: Tanto a roda guía como a roda loca están forxadas en quente con aliaxes de aceiro con alto contido en carbono e manganeso, como 50Mn ou 60Si2Mn. Este proceso de forxado crea un fluxo de gran superior que mellora a resistencia ao impacto e á fatiga moito máis alá dos equivalentes fundidos.

- Eixes e casquillos: mecanizados con aceiros de aliaxe de alta resistencia (por exemplo, 42CrMo, 40Cr) e combinados con casquillos de bronce sinterizado resistentes ao desgaste ou aceiro dúplex para garantir a lonxevidade baixo forzas de rotación de alta carga.

B. Tratamento térmico avanzado:

- Temple e revenido (Q&T): Todo o compoñente sométese a este proceso para conseguir un núcleo dúctil e resistente (aproximadamente 30-40 HRC) capaz de soportar cargas de impacto masivas sen rachar.

- Templeo por indución: As superficies de desgaste críticas (a traxectoria de contacto de rodadura e as bridas guía da roda guía, así como a aro da roda tensora) son templadas por indución a unha profundidade de 5-8 mm, conseguindo unha dureza superficial de 58-62 HRC. Isto proporciona unha resistencia excepcional ao desgaste abrasivo en condicións adversas de minería e canteira.

C. Sistema de selado (deseño labiríntico multietapa):

HELI-CQCutiliza un sistema de selado de última xeración que é fundamental para a vida útil dos compoñentes en ambientes contaminados.

- Selo primario: Un selo de beizo de goma de nitrilo butadieno (NBR) de alta resistencia e con resorte que mantén un contacto constante co anel de desgaste.

- Selo labiríntico: un selo mecánico complexo e multicanal deseñado para crear unha traxectoria tortuosa que atrapa e expulsa eficazmente as partículas abrasivas (lodo, area, po).

- Barreira de graxa: A cavidade do selo está chea de graxa complexa de litio impermeable a altas temperaturas, creando unha barreira de presión positiva que impide aínda máis a entrada de contaminantes e garante a lubricación continua das superficies internas dos casquillos.

D. Lubricación e mantemento:

Deseñados como compoñentes selados e lubricados de por vida, non requiren lubricación interna rutineira. Dispóñense de engraxadores externos para o axuste da tensión da cadea (roda guía) e para purgar as cavidades de selado exteriores.

3. Protocolo de fabricación e garantía de calidade de HELI-CQC

HELI-CQCO proceso de fabricación de estrutúrase en torno á precisión e ao control de calidade.

- Fluxo de traballo de produción: Certificación de materias primas → Forxa por matrices → Mecanizado en bruto → Templado e revenido → Tempelado por indución → Mecanizado de acabado CNC de precisión → Montaxe de selos e rolamentos → Probas de rendemento → Pintura e embalaxe anticorrosiva.

- Control de calidade exhaustivo:

- Inspección dimensional: verificación do 100 % mediante calibres de precisión, calibre e máquinas de medición por coordenadas (CMM) para garantir o cumprimento dimensional do fabricante de equipos orixinais.

- Verificación da dureza: probas de Rockwell e Brinell tanto no núcleo como nas superficies de desgaste para cada lote de produción.

- Ensaios non destrutivos (END): A inspección por partículas magnéticas (IPM) utilízase para detectar calquera defecto ou greta subsuperficial nos compoñentes forxados antes do mecanizado.

- Proba de par de rotación: Cada unidade montada é probada para unha rotación suave e libre con valores de par especificados, confirmando a instalación correcta do selo e dos rolamentos.

- Proba de fugas do selo: Unha proba de decaemento da presión valida a integridade de todo o sistema de selo, garantindo que sexa impermeable á contaminación.

4. Análise do modo de fallo e vantaxes de durabilidade

UsandoHELI-CQCcompoñentes que mitigan as fallas comúns do chasis:

- Desgaste prematuro das bridas: Combátese mediante un endurecemento por indución profundo.

- Fallo do selo e contaminación interna: Prevídeo o deseño do selo labiríntico de varias etapas.

- Agarrotamento de compoñentes: evítase mediante tolerancias internas precisas e un selado eficaz.

- Fracturas do núcleo: mitigado pola construción forxada e a axeitada resistencia do núcleo grazas ao tratamento térmico Q&T.

5. HELI-CQC TRACK: Un socio estratéxico de fabricación

HELI-CQCrepresenta o cumio da fabricación de chasis de alta resistencia, ofrecendo:

- Substitución directa OEM: Os compoñentes están deseñados para unha intercambiabilidade perfecta coas pezas orixinais de Hitachi.

- Fabricación vertical integrada: o control total sobre o proceso de produción, desde o forxado ata a montaxe, garante unha calidade e unha eficiencia de custos consistentes.

- Rendemento probado no campo: as pezas están deseñadas e probadas para ofrecer unha vida útil comparable ou superior á dos compoñentes OEM en condicións de funcionamento similares.

- Capacidade da cadea de subministración global: a capacidade de servir aos mercados internacionais cunha loxística fiable, garantindo un tempo de inactividade reducido para os operadores de equipos en todo o mundo.